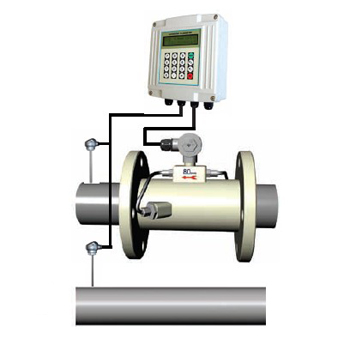

DFD,Q智能手操器控制变频器在加热炉鼓风机的改造 介绍新钢公司线材厂对加热炉的一台鼓风机实施变频调速改造。使其具有工频自动切换, 并利用智能手动操作器对其进行远距离频率给定,实现远程控制与频率显示。 周新楠/新余市职业教育中心 关键词/KeyWords DFD,Q智能手操器·变频器·手动操作器·鼓风杌·技术改造 新钢公司线材厂端进侧外三段连续式燃气加热炉采用两台同型号离心式风机(型号9— 19~ 144, 风压1 133 Pa,风量3 4l04 m /h),送风管并联运行。看火工凋节风门档板控制送风量,满足了炉温、煤气压力对送风量要求。两台风机电机(型号Js126—4,额定功率225 kw,额定电压380 V,额定电流403A,额定转速1 476 r/min)采用常规继电接触器控制工频运行。原有常规继电接触器控制工频运行主要存在以下问题: 1)正常生产时需对一台风机的风门档板进行调节, 以控制送风量, 即有一台风机电动机工频运行会造成大量电能浪费。 2)看火仪表间距离风机及电气控制柜现场较远,看火工需随时根据炉温和煤气压力等情况到现场调节风门档板或对电动机起停运行操作, 劳动强度大, 不能远程控制与显示电动机转速。 3)继电接触器控制的故障率较高,工作不可靠。 风机的变频改造 考虑到生产实际所要求的送风量大概为一台半风机的总送风量,采用两台风机电动机工频运行,调节一台风机的风门档板控制风量,档板上消耗了大量功率,造成大量电能损耗。因此有必要对其中一台风机电动机进行变频凋速改造,另一台仍采用接触器控制。 1.系统主电路 系统主电路如图1所示。其中,QF。

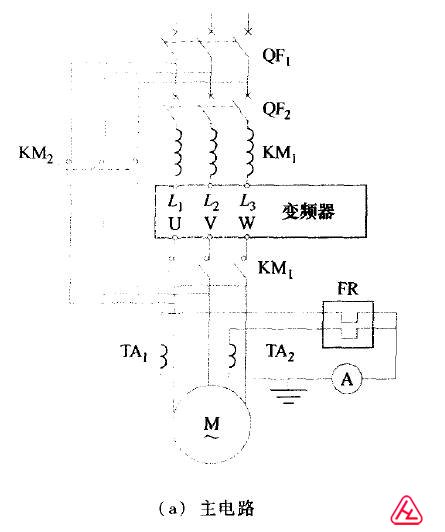

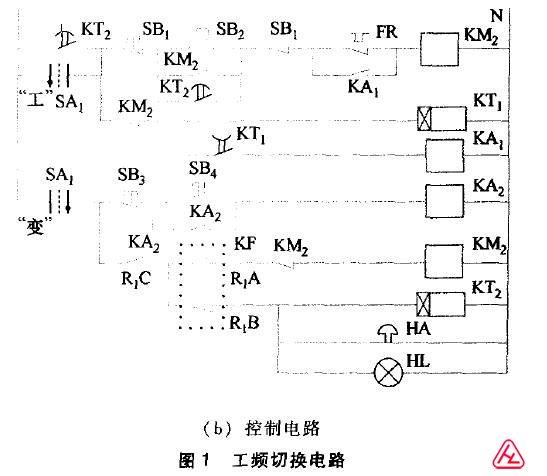

和QF:为低压断路器;KM,和KM 为交流接触器; 为三相交流电抗器;TA,和TA:为电流互感器;FR为热继电器;变频器选用施耐德Altivar38系列ATV38HC25N4X(额定功率220 kw,额定电压380/460 V,额定电流407 A)。 2.工频切换控制 控制电路如图1b所示,KT 和KT,为时间继电器,KA 和KA 为中间继电器,KF为变频器内部故障继电器,在变频器正常运行时, 接点R。C—R,A闭合,变频器发生故障时,接点R c—R.B闭合。控制电路的工作过程如下: (1)工频运行 将转换开关sA.转至“工” 位,按起动按钮sB ,可实现接触器KM 吸合,电动机工频起动并运行。用电流互感器TA,和TA,与热继电器FR配合可对电动机进行过载保护,时间继电器KT 与中间继电器KA 配合可避免电动机起动时因起动电流过大而引起热继电器误动作而导致接触器KM:断开,时问继电器KT 失电延时断开时间整定为略大于电动机起动时间。 (2)变频运行 转换开关sA 转至“变” 位,按起动按钮sB ,中间继电器KA 得电并自锁, 同时变频器内部故障继电器KF接点R c—R A接通,接触器KM 得电,将电动机接至变频器,将变频器正转转换开关sA,及本地/远程控制转换开关SA 接通,按本地/远程控制所在的档位,加相应的频率给定,可实现变频器运行, 电动机起动并运行至变频器输出频率(转速)。 (3)故障切换 当变频器发生故障时,其故障继电器KF动作,接点R c—R A断开,KM 断电, 电动机脱离变频器,同时接点R。c—R B接通,蜂鸣器HA呜叫,指示灯HL亮,发出声光报警,经时间继电器KT 延时后,接触器KM 得电, 电动机切换至工频运行。当操作人员得到报警信号后,将转换开关sA 切换至工频运行位置,声光报警解除。 3.变频器控制端子接线施耐德Altivar38变频器的控制端子分为四部分,如图2所示。逻辑输入端包括u 、LI:、LI 、LI 和+24等,其中,LI 设定为正转,IJI 设定为给定切换, 由其选择速度给定1和速度给定2,IJI,未定义,u 设定为故障复位;模拟输入端包括AI。、AI 、c0M、+10等,、其中AI。为速度给定1,由本地电位器给定输入,AI,为速度给定2,由4—20 mA直流电流由远程输入;模拟输出端包括A0和c0M等,其中AO.为电流输出端,可以外接频率表及去手动操作器显示频率;逻辑输出端包括内部故障继电器R 、运行继电器R 等的输出接点,其接点如R。A—R。c、R。B—R。c可接至相应控制电路。

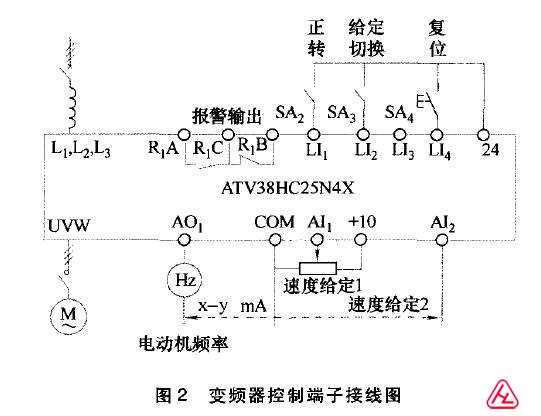

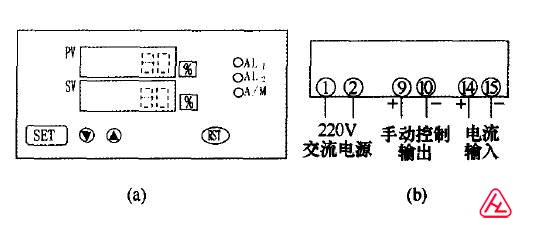

4.变频器的功能设定 施耐德Altivar38系列变频器的功能码分别在DISPLAY (显示)菜单、ADJusT (调整)菜单、DRIVE (传动) 菜单、c0NTR0L (控制)菜单、I/O (输入/输出)菜单、FAuLT (故障)菜单和nLEs(文件)菜单等七种菜单中,通过对每个菜单中的各个功能代码进行设定即可完成相应的功能设定。变频器的功能设定如下: 1)内外控指定选择Lcc=N0 (外控,非变频器操作盘控制)。 2)端子排控制的配置TCC=2 w (2线控制,LI 自动为正转)。 3)逻辑输入端设定LI =RFC (可给定切换),u =RsT (故障复位)。 4)模拟输入端设定AI =FR:(速度给定2)。 5)模拟输出端设定A0 =OFR (电动机实际运行频率)。 6)加速和减速斜坡形状设定RPT=s (s形斜坡)。 7)加减速斜坡时间设定Acc=60 s,DEc=3DO s。 8)模拟输入端上信号的最小值和最大值设定CRL=4 mA, CRH =20 mA。 9)模拟输出端上信号的最小值和最大值设定AOL =4 mA, AOH =20 mA。 10)最低最高频率设定LsP=0 Hz,HsP=50 Hz 远程频率给定 当变频器逻辑输入端IJl,(给定切换)接通,即转换开关sA,选择远程控制时,模拟输入端AI的电流输入信号作为速度给定2,取代模拟输入端AI 由电位器取出的电压给定信号1。电流给定信号由于不受线路压降,接触电阻及其压降和感应噪声等影响,具有较强的抗干扰能力,因此需远程(在看火仪表房) 控制电动机转速(频率)时,要向变频器提供一个模拟电流输人信号,同时变频器的实际输出频率(即电动机的转速)也相应在仪表房内显示。虹润智能手动操作器(型号HR—WP—D935—02—12/12一H—A) 可实现双LED数码同步显示两个模拟量输人和输出值,满足远程控制的要求。 1.DFD,Q智能手操器的主要特点及技术要求 智能手动操作器采用智能化微机技术,全新的数字式调试概念,只需修改内部参数,即可进行校对及量程变更,能自动跟随输入值进行控制输出,可同时LED数码显示外给定信号及反馈信号的测量值等功能。技术参数为:模拟输入信号直流4~20 mA;模拟输出信号直流4~20 mA;测量精度0.2%Fs;分辨率±1字;显示方式0~100%显示。参数设定为面板轻触式按键数字设定,参数设定值断电后永久保存,供电电压交流220 V,功耗不大于5 w。 2.DFD,Q智能手操器仪表面板及接线图 DFD,Q智能手操器显示面板如图3a所示。其中,AL1和AL2 分别为报警指示灯;A/M为功能指示灯;PVLED显示器和sVLED显示器均为LED数码显示,在参数设定状态下可显示参数符号及参数设定值,正常运行时,PVLED显示器显示变频器的频率输出(%),SVLED显示器显示手动操作器的手动给定值(%);SET为参数选择键,▲为设定值增加键,V为设定值减小键;RsT为复位键。

图3 手动操作器LED 显示面板及接线图 手动操作器的接线如图3b所示。交流220V电源来自变频器控制框,端子⑨ ⑩ 为手动控制的输出电流值,分别接至变频器控制端AI 和c0M;端子⑩ ⑩ 为电流输入端,接至变频器输出的电动机实际运行频率的模拟电流端子A0.和COM。 3.参数设定 根据手动操作器使用手册,参数设定为:①显示方式参数DIP1=03 (PVLED显示变频器频率实际值,sVLED显示手动给定值)。② 输出方式1 T:2 (模拟控制输出),输出下限10uL=4 mA,输出上限l0 uH =2O mA。③ 输出类型0uT=0 (模拟量控制输出),控制输出下限OuL= 0% ,控制输出上限OuH=100% 。④ 外给定输入分度号1sLO=l2。⑤ 外反馈量程下限1PVL=4 mA,外反馈量程上限1 PVH:20 mA。⑥ 外给定量程下限1SLL=4 mA,外给定量程上限1SLH= 20 mA 结束语 本次改造利用变频器实现一台风机变频调速,一台风机工频运行,避免看火工调节风门挡板以满足风量要求。采用智能型仪表手动操作器实现了远程控制变频器的频率给定,避免远距离使用电位器易受干扰的缺点,同时数字显示变频器的输出频率。变频器实现电动机软起动,有效减少接触器触头烧损等故障, 同时实现变频器故障时的频/工自动切换,提高了设备运行的可靠性。 (责任编辑:admin) |

DFD,Q智能手操器控制变频器在加热炉鼓风机的改造

时间:2014-05-06 10:11来源:未知 作者:流量计 点击:次

DFD,Q智能手操器控制变频器在加热炉鼓风机的改造 介绍新钢公司线材厂对加热炉的一台鼓风机实施变频调速改造。使其具有工频自动切换, 并利用智能手动操作器对其进行远距离频率给定,实现远程控制与频率显示。 周新楠/新余市职业教育中心 关键词/ KeyWords 变频

------分隔线----------------------------

- 上一篇:无纸记录仪批量控制操作

- 下一篇:天然气流量积算仪的软件设计