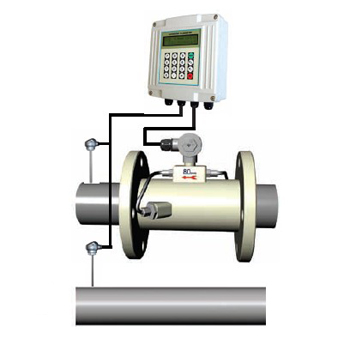

涡街流量计的干标定

时间:2014-09-20 23:31来源:未知 作者:蒸汽流量计 点击:次

随着仪表的发展, VSF的干标定逐渐成为制造厂和用户关心的问题。参照节流装置标 准化的历程,人们对VSF的干标定形成以下共识。 ①选定一种或几种应用广泛的发生体进行试验研究,确定斯特劳哈尔数St与几何参数的关系,作为标准发生体,予以推广。 ②产品校验

随着仪表的发展, VSF的干标定逐渐成为制造厂和用户关心的问题。参照节流装置标

准化的历程,人们对VSF的干标定形成以下共识。

①选定一种或几种应用广泛的发生体进行试验研究,确定斯特劳哈尔数St与几何参数的关系,作为标准发生体,予以推广。

②产品校验时,无需经过流体实流标定(湿标定),仅测量发生体的几何参数就可预测St值和仪表系数K。

③根据发生体几何参数、装配公差、现场安装情况,估算仪表的基本误差。

④根据仪表的误差要求,对发生体的加工公差、装配公差和现场安装条件提出具体要求。

⑤用相似原理,以某种口径取得的成果,推广到其他口径。

二、干标定的可能性

VSF的特点为它实现干标定提供了可能性。

①仪表输出频率与状态体积流量成正比,对被测介质的物理性质和组分变化不敏感,这一特点使干标定试验研究工作量大为减少。对某一种或两种介质,或某种介质的某种状态进行试验的结果,就可推广应用到其他介质,而无需对诸多介质和它们的不同状态进行逐一试验。

②干标定的核心问题是发生体的标准化。经过多年的研究、试验与应用,己积累了丰富的数据,且行业内已逐步认同几种性能优良的发生体。

③VSF无可动部件,稳定性、可靠性较高。这是干标定的必备条件。

④VSF的仪表系数(或斯特劳哈尔数)的表达式比较简单,流量是旋涡频率的一元线性函数。

⑤国内外的研究成果和制定的产品标准为VSF干标定提供了丰富的参考资料。

三、国外干标定研究的进展

VSF干标定的可能性早就被国外学者看好。美国著名学者R. W.米勒在他1983年的著 作《流量测量工程手册?(《Flow Measurement Engineering Handbook》)中,描述了他曾列出167台VSF的K系数。这些系数与它们的平均值的差异均在±0.3%之内。因此他认为:

"将来有可能给定流量计的仪表系数K,而不需再单独进行校验。"

日本学者也持相同看法,并进行了卓有成效的工作。1989年日本国家计量研究所试验室(NRLM)曾联合五家公司,用四种商用VSF在相同的条件和不同的上游位置上,对不同形式阻流件(如弯管、收缩段、阀门等)进行安装影响试验。

20世纪90年代中期,美国Fischer &. Porter公司对本公司VSF产品首先提供了干标定的精确度指标,其干标定的误差是湿标定误差的2倍。

1994年日本NRLM继续与五家公司合作进行VSF干标定试验研究。他们首先对VSF进行标准化设计,并测试发生体各尺寸对St影响的灵敏度,以确定流量计制造尺寸公差。再加工后,测试VSF的St值,验证VSF干标定的不确定度。经过多年试验积累,他们确定了标准发生体。这一成果已收入了工业标准JISZ 8766:2002的新版本。

四、日本工业标准有关VSF干标定内容

1.标准1型发生体形状、尺寸

日本工业标准JISZ 8766:2002确定的标准发生体是公认性能较好的三角柱发生体。这之前,该发生体已有Eastech、OVAL、E+H、Yokogawa, Tokiko等多家公司采用。我国大多数VSF产品也都采用三角柱发生体。这表明该柱形已有广泛的代表性。该发生体的几何参数如图3.26和表3.8所示。

注:不能有毛边。

这里要特别说明的是,本节各图和公式中的符号都直接引用了日本工业标准中的原符号,这些符号仅适用于本节。

2.发生体的适用范围

考虑到不同检测方法的发生体安装的不同,把标准发生体分为标准1型和标准2型。标准1型发生体插入测量管后,其端部不固定,与测量管之间有微小的间隙;标准2型发生体的端部是固定的,与测量管基座之间无间隙。

标准发生体所适用的管径为l00~600mm。雷诺数范围为l×l05~2×l06。随着研究工作的深入,上述范围将会扩大。

按照标准发生体参数制造的VSF,可不进行实流标定,而达到预期测量精确度。

3.标准发生体的斯特劳哈尔数St

标准1型和标准2型发生体的St值仅有微小差异,见表3.9。

从表中数据可看出,标准2型发生体的St-ReD特性曲线不如标准1型。因为标准1型在雷诺数为l×l05~2×l06范围内是常数。而标准2型的St-ReD特性是一条近似折线,这说明St与ReD有关。

在实际应用中,流体中所含固体微粒或脏物会沉积堵塞标准1型发生体与测量管之间的间隙,引起流量特性的变化。标准2型虽无间隙堵塞之忧,但易受上游管件等扰动影响,所以标准规定需在仪表上游10D处安置多孔型流动调整器。

4.斯特劳哈尔数St不确定度分析和评估

标准给出了斯特劳哈尔数St的扩张不确定度ESt的计算公式

式(3. 28)中前9项是发生体各结构要素的允差,后6项为发生体与测量管间装配误差,即偏心距、角度允差(η、e、α、β),如图3.27所示。

5. St对各尺寸灵敏度及公差要求

表3.10中列出了斯特劳哈尔数St对各尺寸的灵敏度及公差要求,制造厂可根据式(3.28)按预定的扩展不确定度,设计计算出不同口径发生体的各结构要素的尺寸值和公差值。

6. VSF上游直管段长度

式(3. 28)中还包括上游直管段长度的附加不确定度。表3.11和表3. 12中分别列出了标准1型和标准2型发生体所要求的上游直管段长度及附加不确定度。从表中可看出附加不确定度u£减小,所要求的直管段应增加。

日本工业标准提供的标准发生体的数据对开发设计VSF有重要的参考价值。在该标准后附的"解说"详细的数据和说明。

五、国内开展VSF干标定的情况

国内VSF干标定的试验研究工作起始于20世纪80年代后期。当时国内一些流量专家分析了VSF的特点和国内的科研、生产状况后,在流量仪表"七五"规划会议上提出VSF干标定的设想与建议。这一建议得到国家的支持,将"涡街流量计干标定研究"列入了国家"七五"科技计划,由重庆工业自动化仪表研究所牵头承担。

1987年我国开始制定VSF的行业标准和计量检定规程。结合标准和规程制定,对现有VSF各种产品进行了基本误差和安装影响试验验证工作。这两项工作的实施对标准和规程制定提供了依据,对开展干标定工作也提供了支持。

VSF干标定研究试验工作包括以下内容。

①进行不同形状发生体的试验与选型。

②发生体几何参数对VSF流量特性影响试验。

③发生体加工、装配公差对St影响试验。

④St的数学模型和预测预报。

⑤应用相似原理对不同口径K系数预报、验证。

至1990年底,基本上完成了以上五个方面工作,取得初步成果。然而要达到真正的干标定的要求,还有许多工作应继续做下去。因种种原因,这项工作没能继续进行。相信在以后的某个时期,还会有人继续做这方面的工作。为此本书把开展的工作做一简单介绍,特别是其中的试验设计、试验方法可供参考。

1.发生体横截面形状选择与试验

开始阶段对图3.28所示的六种形状发生体进行初选试验。可看出图中(a)六角形和( c)方棱形都只有1个尺寸变量;矩形(f)有两个尺寸变量;梯形I(d)有3个尺寸变量;三角形(b)和梯形II (e)各有4个尺寸变量。尺寸变量不同,试验工作量差异很大。

试验以DN50为主,试验介质以常温水为主。考虑到加工和装配的难易程度,仪表的发生体和检测元件以悬臂梁为基础。

第一批共设计加工近30根不同形状发生体。通过试验,对信号波形的观察和试验数据的分析及对六种发生体进行比较,初步得出以下结论。

(1)六角形柱(1200角的棱边向前)信号较稳定,旋涡强度适中,再现性较差,线性较好的流量区域较窄,对尺寸变化较灵敏。

(2)方棱形柱900角的棱边向前图3.28 (c)所示的方棱柱在水流量试验时,信号稳定性和强度适中、St值较高、线性度较好、流量区域比六角柱宽,但在常压气体中试验信号质量较差。

(3)矩形柱(宽边作迎流面) 信号较强,压力损失较大,对旋涡检测方法有选择性。

例如在水流量试验时,用电容式和超声式检测可获得较好的信号。但用应力式检测时,信号质量就不尽如人意。

(4)梯形柱 信号强度适中、稳定性好,梯形II性能优于两侧无平行短边的梯形I。

(5)三角形柱 信号稳定且较强,再现性佳。在空气、水两种介质中都有较宽的范围度。仪表系数比其他几种低。

通过第一阶段试验、对比,确定三角形柱和梯形柱II作为干标定的优选柱形,以继续进行下阶段试验研究。

2.发生体加工、装配误差影响试验

此项试验主要包括三方面:偏角、对称度和底部缝隙影响。通过试验对它们提出限定范围,以适应干标定要求。

(1)偏角度偏角是发生体流动方向的轴线与测量管轴线间的夹角,如图3. 29所示。如果发生体安装时存在偏角,这实际上是改变了发生体的形状和尺寸。

偏角对流量特性的影响是复杂的。当α较小时,影响可忽略,一旦α增,大到一定值,在流动方向上截面已不对称,旋涡分离的规律性遭到破坏。表3.13列出偏角对仪表系数K的影响数据。这些数据是在水流量试验中取得。在空气中试验结果大体相同。因此通过试验确定偏角度应控制在±20以内。

(2)发生体底部缝隙δ对于悬臂梁结构发生体,其底部圆弧与表体测量管内壁之间的距离δ就是所指的缝隙,如图3.30。

最理想的缝隙δ应等于无穷小而不为零。实际上,这是做不到的。试验中发现δ的大小不仅影响仪表系数K和线性度,且当δ值较大时,会使旋涡信号不稳定。

经试验得到以下结论。

①随δ增大,仪表特性变差。

②随δ增大,有仪表系数增大、线性度误差增大的趋势。

③缝隙δ值应控制在0.02±0.0lmm范围之内。

(3)对称度E发生体的中心轴线偏离测量管中心线的距离,也是干标定应控制的一个参数。

造成发生体不对称的原因是发生体加工不对称和表体加工的不对称(图3.31)。这种不对称对仪表性能的影响主要表现在高流速区。

通过试验确定发生体的不对称度ε应控制在0.15mm以内。

3.试验方法与试验设计

经前期初步试验,优选出三角形柱和梯形柱II两种发生体。这里仅以三角柱为例介绍优化试验设计、数学模型、St值预报等问题。

三角柱的截面[图3.28 (b)]有4个几何参数。如果每个参数取3个水平,则有34=81种组合;如取4个水平,则有44 =256种组合。考虑到采用回归分析方法得出数学模型时,还有各种参数的交互作用,回归系数一般不止4个。所以如果不采用最优化试验设计,加工样品的数量及试验次数都是巨大的,试验时间和经费相当可观。为此,采用两种优化设计,即二次回归通用设计和一般正交设计。

(1)二次回归通用设计 通用组合设计是由旋转组合设计变化来的,它能保证"与试验中心点距离相等,球面上各回归方程预测值的方差相等飞而通用性则保证在区间内,预测方差基本保持一个常数。

以DN50通径VSF为例,设β=d/D,η=b/d,ε=c/d,θ为三角形顶角的1/2。进行两阶段试验。

第一阶段试验设计采用4因子,几何参数变化范围见表3.14。查表得r=2,零水平和变化区间如下

第二阶段试验设计是在第一阶段设计基础上,优化出最佳几何参数后,在此优化参数基础上进行尺寸扰动,以更进一步探讨尺寸对St的影响。

根据第一阶段试验结果分析,可将η(b/d)和ε(c/d)分别固定在1.40和0.14707处不变,这样就变成二因子二次正交旋转设计。查表得r=1.414。

参数变化范围为

第二阶段二因子通用试验安排如表3.18。为使试验数据可靠,在中心点处,重复进行8次试验。

(2)一般正交试验 在干标定试验过程中,还参照国内外制造厂比较多采用的三角形柱进行试验,寻求几何参数对St (或K系数)影响的规律,为此采用了一般正交试验设计。选择正交为1g(34),即4因子3水平试验。试验设计仍以DN50流量计为例,取中心尺寸为d=14,θ=190, b=19.44, c=2。以此组尺寸加工发生体8根,并以该组尺寸为中心,进行扰动。其尺寸变化范围列于表3.19。

安排用于1g(34)正交试验的发生设计尺寸见表3.20。

(3)表体设计 试验发现,表体测量管内径也对仪表系数K有直接影响。发生体上部圆柱体和表体的安装孔的之间形成的间隙对仪表系数K(或St)和线性度都有明显的影响。为探讨这些影响,在表体设计时,有意使测量管径也和安装通孔的取不同数值,见表3.21。试验过程中保持每台表体的均不变,而改变发生体上部圆柱部分直径码,从而实验间隙(d3-d4)/2值也随之改变。干标定试验把这种间隙也作为影响量之一。

(4)发生体圆柱部分插入测量管的深度在试验中还发现,发生体圆柱部分插入测量管深度对仪表系数K(或St)及线性度有影响。在图3.33中暴露在测量管流动方向上的投影面积有两种状况。

①圆柱部分伸入测量管过多,减小了测量管的流通面积。

②圆柱部分伸入测量管不足,增加了测量管的流通面积。

这两种情况都会影响仪表的流量特性,因此在干标定试验中把这一因素也作为影响量之一。

4.自变量

在干标定试验中,把发生体和表体的各参数作为自变量进行组合试验。在建立数字模型时,把以下各自变量作为回归方程的自变量。下面参考图3.34对自变量定义和符号作简单说明。

(1)宽度/直径比β发生体迎流面宽度d与测量管内径D之比为β(d/D)。

(2)三角形桂斜面偏角θ三角形柱发生体斜面偏角等于三角形截面顶角的1/2 。

(3)长宽比η三角形柱发生体在流动方向上的长度b与迎流面宽度d之比值为η(b/d)。

(4)平行短边的平均值与柱宽比ε三角形柱发生体两侧的平行棱边Ca和Cb的平均值 C与迎流面宽度之比值为C[C=(Ca+Cb)/2, ε=C/d]。

(5)弓形面积比q发生体插入测量管后,暴露在测量管内的圆柱部分在流动方向上的投影面积,即图3.33 (a)、(b)所示的阴影面积与测量内径D平方之比为q(S/D2)

(6)间隙比g发生体圆柱部分(d4)与表体安装通孔(d3)之间的间隙与测量管内径 D之比为g[(d3-d4)/D]。

(7)平行棱边C的加工不对称性CL三角柱两侧平行棱边Ca和Cb加工的差异。其值用下式表示

(8)自变量对照表 对以上7个自变量与习惯的自变量x作一一对应,见表3.22。

5.数学模型及预测预报

通过试验,将试验数据输入计算机进行处理,建立回归数学模型。通过数学模型,可取得以下结果。

①预报斯特劳哈尔数st及分析各几何参数对st影响的灵敏度。

②预测线性度误差Δ1 。

③通过灵敏度分析,提出各几何参数的加工控制范围。

下面以DN50仪表的三角柱发生体在空气中试验取得的数据为例,对数学模型的建立及预报作具体介绍。

(1)斯特劳哈尔数st的数学模型 按试验方案,用测量管内径为51. 09mm仪表设计28种不同尺寸组合进行试验,并在中心点附近做多次重复试验。

回归模型对st进行拟合。当F=2. 97,显著性为90%时,回归方程拟合效果最好。此时进入方程的变量最小值Fi min = 3. 9950;没有进入方程的变量最大值Fj max = 2. 2854。方差分析表见表3. 23。

在回归过程中,获得复相关系数R2=0.9834581,剩余方差S2(即σ的估计值)=8.984725×10-4

对斯特劳哈尔数的回归方程为

参照表3.21,用对应的自变量代人上式的各Xi值后得

各自变量的偏相关系数R和回归系数T值如下。

偏相关系数表明自变量对因变量影响的大小。偏相关系数R的绝对值越大表明该自变量对因变量的影响越大,相应的回归系数值也越大。偏相关系数的符号表明该自变量对因变量作用的方向。从上面数据可看出对St影响最大的是X30 (即CL与β的乘积),呈负相关;其次是CL;β值的三次方的影响属中等偏小,呈正相关。

(2)斯特劳哈尔数St值的预测及灵敏度分析由统计学可知

由于

则

可以近似认为

把式(3.29)对应的 =8.984725 ×10-4 代入式(3.31)得

的最大变化范围为|2 |,因此 在置信度为95%时最大相对误差ψ为

例如,一台DN50流量计,将其有关几何参数测量后预测的St预=0.1678,仪表系数 预=8.8888。

在置信度为95%时,st的最大相对误差为

在空气中实测得到St实= 0.1672,平均仪表系数 实= 8.8530,相对误差=

同样,另一台DN50仪表预测得St预=0.1668, 预=8.8348

在空气中实测得St实=0.1658 R实=8.7818

预测St的相对误差=0.6031%<ψ

下面进行灵敏度分析。由式(3.30)对各自变量求偏导数得

经计算机分析,得出预测值St0,及在保证St0在误差范围(一般为±1%~±1.5%)内,各几何参数应控制的范围。

仍以前例中的VSF为例,初始点预测值St预=0.1678要求各参数加工误差保证St预与St0相对误差不超过±1%,根据这一要求St值设定区间的低端值

St预×(1-1%) =0.1661

St值设定区间高端为: St预×(1+1%)=0.1695

在设定的变化区间内,各偏导数的变化范围为

在设定的区域内,就单个变量来说, St(β,η,ε? q. g. CL)是单调函数,其变化是单调递增或递减。

在边界点上,由计算机算得各自变量的边界值为

对于测量管径为51. 09mm的VSF,各相关的几何参数为

式中,各参数的单位除S为mm2外,其余均为mm。

将式(3.35)中的各参数变化边界作为机械加工的公差要求,在这个范围内有95%的概率可保证St或K的预测值的相对误差不超过±1%。由式(3.34)式可以推测其余管径VSF在同等要求下的公差值。

(3)线性度误差Δl在一定的雷诺数范围内,VSF的线性度也与几何参数密切相关。由试验探讨线性度Δ1的规律性不仅有利于预测己加工装配好的仪表的线性度,也能为优化设计指出方向。

对测量管内径为51.09mm的仪表,有较多的数据用来拟合线性度误差Δ1 。试验次数为18次,取F=2.5,即显著性超过75%,回归方程拟合最好。此时进入方程中变量的最小值 Fimin=2.7749,未进入方程中变量的最大值为Fjmax = 0. 7434。方差分析见表3.24。

线性度的回归方程为

以表3.22中对应的自变量代入上式中各Xi值后得

各自变量的偏相关系数R及回归系数T的值如下。

由此看出,对线性度影响最严重的是CLε项和g3项,其次是CLq项。这说明CL和g对线性度来说是很重要的参数。

六、干标定的后续工作

VSF干标定是一项技术基础性工作,也是一项行业工作。它既有经济价值,又有广泛的社会意义,对VSF的发展将做出重要贡献。

虽然国内外的研究试验工作已进行了十多年时间,国内己暂停下来,日本却从未停止过该项工作,而且经过努力已获得令人振奋的成果,但总的来说,与节流装置相比,还有不少工作应继续做下去。

日本同行己把三角形柱发生体确定为标准发生体,这是因为这种发生体已被广大制造厂和用户熟悉,最具代表性,这也是众望所归。

目前国内外巳商品化的VSF已有几十个系列,所应用的发生体至少有十多种,最具代表性的也至少有五种以上。这些发生体与不同的检测元件相配合,已构成了丰富多彩的产品群,因此仅有一种标准发生体显然是不够的。

即使同样的三角形柱发生体,目前还有不少变形产品。例如,采用检测方式②(见本章第二节四)需在三角形柱发生体两侧开导压孔,把压差引进测量孔,作用到检测元件上。那么发生体两侧开导压孔后,对St值有多大影响?这种影响如何修正?又如,应力式VSF,目前多数制造厂都把检测元件放置在三角形柱发生体的下游区域,即采用本章第二节中的检测方式⑤。在试验中发现,检测元件与发生体的距离,检测元件插入深度及检测元件本身的尺寸不同,即使是同一形状和尺寸发生体,所测量到的St值、线性度、量程范围都差别较大。这种影响又怎样修正?由此看来,干标定的试验研究工作还很多。

近些年来,不少生产企业开发了双发生体VSF。这种仪表的涡街信号质量、量程下限、压力损失等比单发生体更具特色。双发生体VSF的干标定工作也有待各方面共同实践。

国内VSF干标定研究试验工作起步并不晚,也取得阶段性成果。本章以三角形柱发生体为例介绍了干标定的试验设计、试验方法、斯特劳哈尔数挠的数学模型、线性度的回归模型、各几何参数对St影响的灵敏度分析,几何参数加工、装配公差的控制,线性度岛的预报等内容。这些工作是20世纪80年代后期做的,但这与日本同行的思路不谋而合,相信对以后从事这项工作的同行也有一定的参考价值。

总之, VSF干标定工作任重而道远,有待各方努力把这项有意义的工作做深做好,定会达到标准节流装置那样的水平。

(责任编辑:admin) |

|

|

------分隔线----------------------------